Impianto di lavorazione della banana in Colombia

La prima volta che abbiamo incontrato il management di Frutco è stato durante la IFU conference del 2015. Il loro obiettivo era trovare un partner affidabile che li aiutasse ad entrare nel mercato sudamericano con un impianto di lavorazione della banana, un business per cui CFT poteva vantare già diverse referenze e una presenza locale consolidata.

Frutco è un’azienda attiva da quasi 30 anni nel mercato della lavorazione della frutta tropicale. Fin dai primi incontri è apparso chiaro come la loro attenzione alla qualità del prodotto finito si sposasse alla perfezione con lo spirito di CFT Group. Con questi presupposti, abbiamo progettato per Frutco un impianto di lavorazione della banana da installare in Colombia, nel nuovo stabilimento della loro sister company FruBaTec.

La linea completa per la lavorazione della banana

L’impianto di lavorazione della banana realizzato è una linea chiavi in mano che comprende tutta l’attrezzatura necessaria per le fasi di ricevimento, lavaggio, pelatura, cernita, riscaldamento, estrazione, sterilizzazione e riempimento asettico.

Tra le molte macchine che compongono la linea, vale la pena evidenziarne almeno tre:

Estrattore e raffinatore Giubileo

Giubileo è l’unità di estrazione/raffinazione di CFT Group progettata per garantire alte prestazioni, massima flessibilità e funzionalità allo stato dell’arte. Grazie alla sua versatilità, la macchina è in grado di lavorare una vasta gamma di prodotti, tra cui, ma non solo, frutta intera con o senza nocciolo e vari tipi di vegetali, ottenendo prodotti finiti che soddisfano i più alti parametri di qualità.

Alcune delle sue principali funzionalità sono:

- Eliminazione della pre-pelatura nella lavorazione della frutta senza noccioli mediante estrazione afreddo, che permette una notevole riduzione della quantità degli scarti e dell’ossidazione dei prodotti.

- Resa costante: per frutti mediterranei come pera e mela Giubileo può ottenere il 97% di prodotto finito con solo il 3% di scarti.

- Possibilità di denocciolatura dei prodotti con noccioli con sistema “rubber free” in cui i frutti non entrano mai a contatto con parti che non siano acciaio Inox.

- Integrità dei semi, noccioli e piccioli, per evitare così l’alterazione del gusto durante il riscaldamento e la presenza di corpi estranei nella purea finale.

- Possibilità d’inclinazione delle palette del rotore, che permette regolazioni fini della macchina secondo le specifiche di prodotto.

- Riduzione dell’umidità degli scarti.

Sterilizzatore Olimpic TC+SR

Elevate prestazioni e massima affidabilità caratterizzano l’impianto di sterilizzazione Olimpic, progettato per la lavorazione di prodotti con elevati valori di consistenza e viscosità, destinati al successivo riempimento asettico.

Alcune delle sue principali caratteristiche sono:

- Tecnologia brevettata dello scambiatore di calore, con design igienico, nessuna sollecitazione dovuta all’espansione termica, completamente drenabile.

- Manutenzione facile e veloce, senza necessità di estrazione completa del fascio interno.

- Capacità da 1.000 fino a 18.000 kg/ora.

- Massima efficienza di scambio termico e uniformità di processo.

- Viscosità del prodotto fino a 10.000 cp.

- Tempi di lavaggio ridotti grazie alla controcorrente inclusa nel ciclo.

Per questo specifico progetto lo sterilizzatore Olimpic TC è stato equipaggiato con 5 scambiatori di calore a superficie raschiata, per elevare la temperatura del prodotto tramite vapore di caldaia.

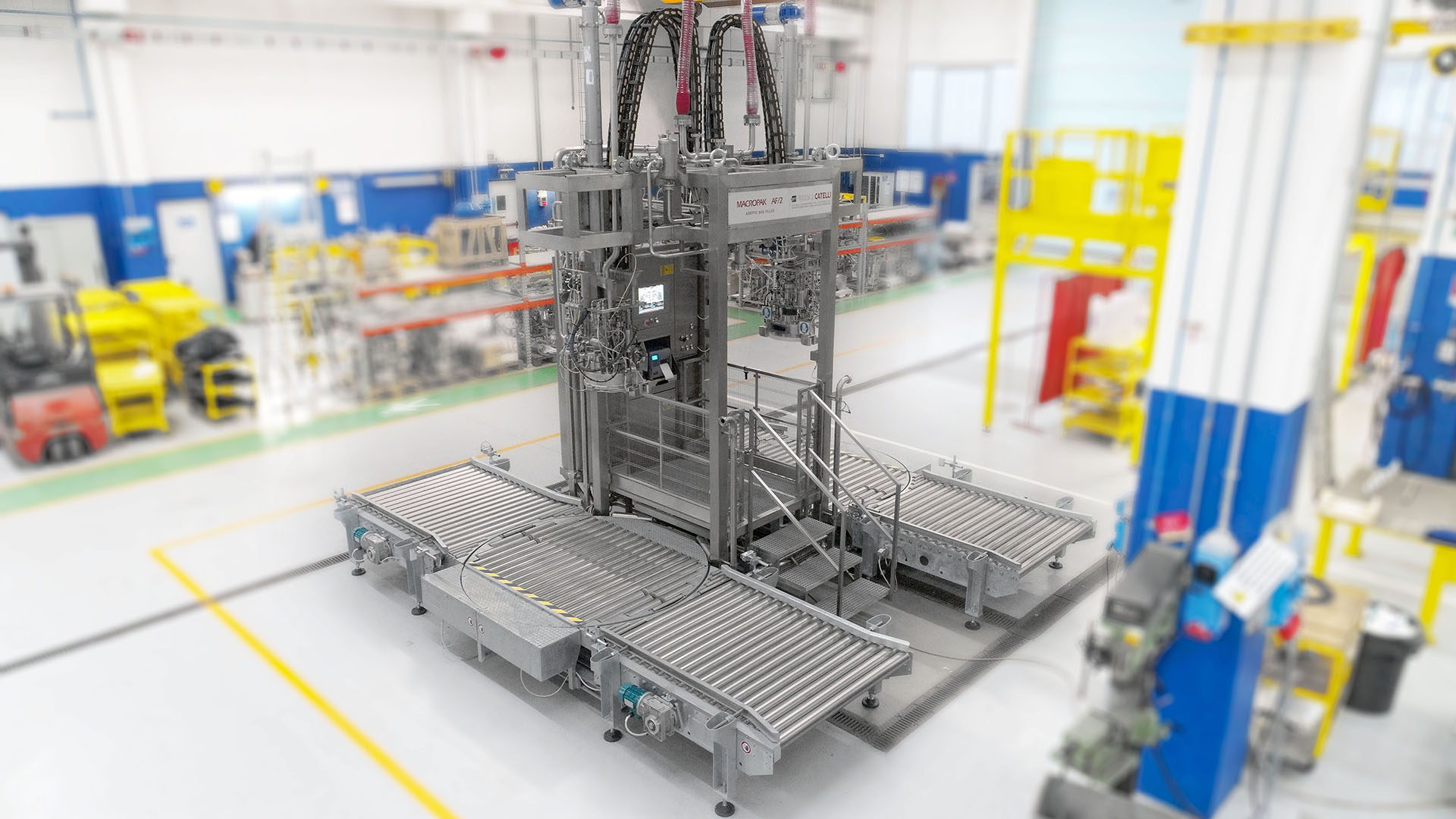

Riempitrice asettica Macropak certificata FDA

Macropak AF/2 è un’innovativa riempitrice asettica, in grado di gestire fino a 3 diversi formati di imballaggio.

Alcune delle caratteristiche chiave della macchina sono le seguenti:

- Progettata per il confezionamento di prodotti semilavorati o lavorati, fluidi liquidi o semiliquidi, prodotti altamente viscosi o contenenti particelle.

- Il riempimento avviene asetticamente in sacchi pre-sterilizzati da 200 o 1000 litri.

- Il riempimento asettico di sacchi da 5 litri, 10 litri o 20 litri (sacchetti) è possibile con il kit opzionale di alimentazione in bobina, che si può montare facilmente sull’AF/2 quando tale formato è necessario.

Abbiamo richiesto e ottenuto la certificazione FDA della Macropak proprio in vista di questo progetto, cosa che ha consentito al cliente di ottenere ancora più garanzie riguardo alla qualità e alla sicurezza della lavorazione offerta da CFT Group.

La sfida più difficile: il colore del prodotto finito

Il prodotto finale che si ottiene da questa linea è purea e polpa di banana in asettico, che il cliente fornisce poi ai produttori di succhi di frutta, baby food o altri prodotti finiti.

La lavorazione della banana è un procedimento particolarmente sfidante dal punto di vista della qualità. Per ragioni microbiologiche, infatti, questo frutto deve essere trattato a temperature elevate, ma allo stesso tempo occorre mantenere degli alti standard per tutte le proprietà organolettiche.

Di conseguenza, le caratteristiche del prodotto finito come colore, gusto e sapore devono essere del tutto simili a quelle originali, garantendo allo stesso tempo una perfetta asetticità.

Tra queste caratteristiche, il colore è senza dubbio quella più difficile da garantire quando si tratta questo tipo di frutto: tutte le aziende che lavorano la banana, infatti, sanno perfettamente che il mantenimento di un colore naturale è uno degli elementi chiave di tutto il processo, e allo stesso tempo uno dei più complicati. Una delle nostre sfide principali in questo caso è stata quindi ottenere un’eccellente prestazione anche dal punto di vista del colore.

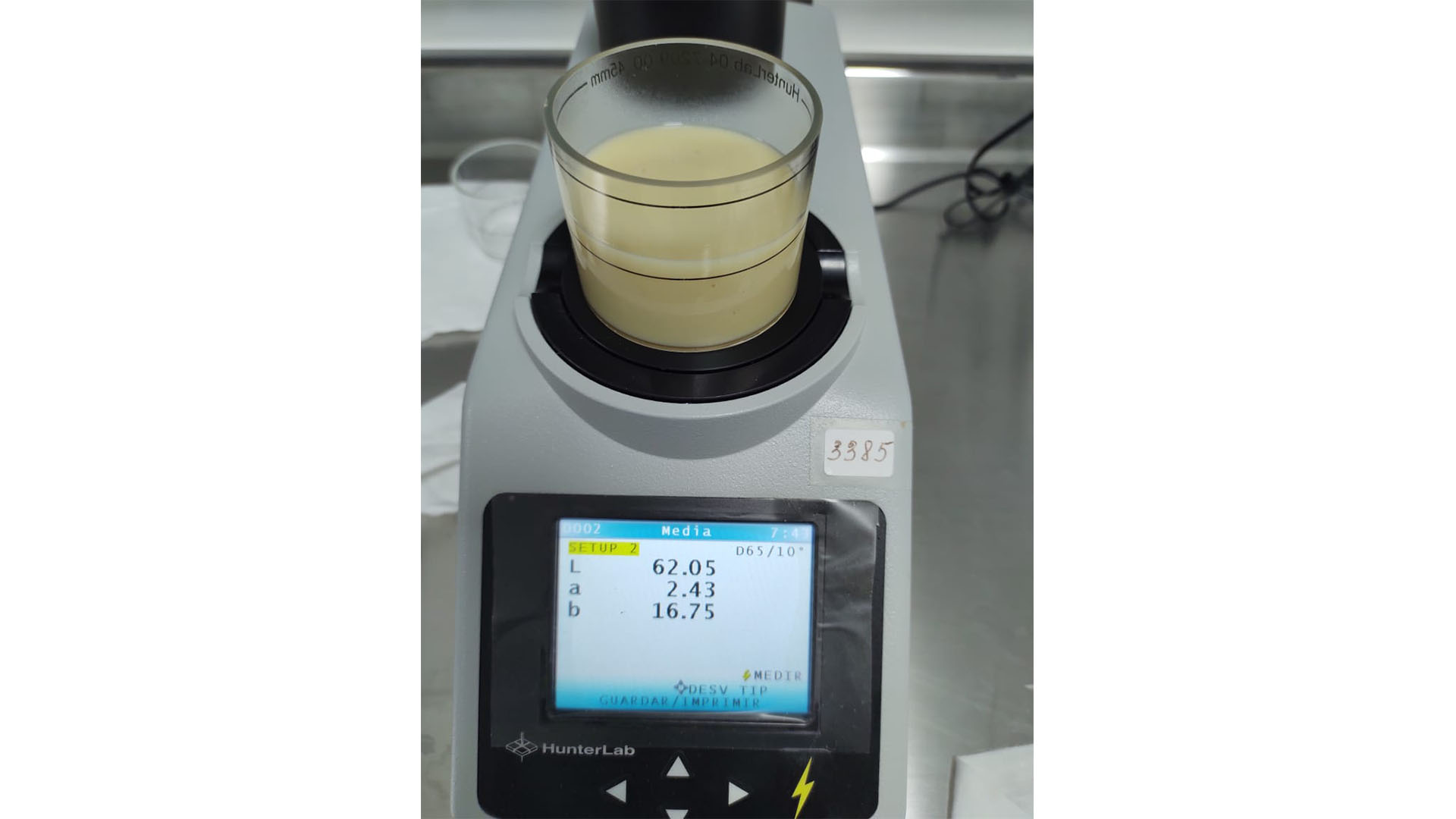

Il sistema di riferimento a cui ci riferiamo per la misurazione dei colori è lo standard Hunterlab, composto dai tre valori principali L (luminosità), A (gradiente di rosso) e B (gradiente di verde).

In generale, ogni ad ogni frutto, succo o purea vengono assegnati dei range di valori per ciascuno dei tre parametri Hunterlab, e la qualità del prodotto finito viene valutata a seconda del range in cui ricade la misurazione.

Nonostante la banana abbia la tendenza a diventare facilmente rosa con il calore, allontanandosi quindi dal suo naturale colore bianco/giallo, il prodotto finito realizzato con il nostro impianto di lavorazione della banana si è collocato nella fascia di massima qualità per ciascuno dei tre parametri L, A e B. Un risultato che ha completamente soddisfatto il nostro cliente e che ha confermato ancora una volta il valore della progettazione e delle tecnologie CFT Group.

Prossimi passi: linee per la lavorazione di frutti tropicali

Visto il successo di questo progetto e la crescente presenza di CFT Group nel mercato sudamericano, si aprono scenari molto interessanti per i prossimi anni. All’impianto già installato se ne aggiungeranno presto altri, dedicati alla lavorazione di altri frutti tropicali come maracuja e mango, il cui mercato è in rapida espansione.

Secondo uno studio di Reportlinker, infatti, il mercato globale delle puree di frutta tropicale crescerà costantemente nei prossimi anni. Nel 2020, durante la crisi pandemica dovuta al COVID-19, è stato stimato a 3,8 miliardi di dollari, e si prevede che raggiungerà una dimensione di 5 miliardi di dollari entro il 2027, con un CAGR del 4% nel periodo 2020-2027.

La squadra CFT per questo progetto:

- Mario Gozzi – Regional Sales Manager

- Fabio Tedeschi – R&D Processing Manager

- Lorenzo Annese – Technical Sales Engineer